İlk kez bir tekstil fabrikasında otomasyon devreye almaya gittiğim günü hiç unutmuyorum. Hattı çalıştırdık, herkes alkışladı, ben içimden “başardık” dedim. Beş dakika sonra konveyör durdu, sensörler kafayı yedi, operatör panik oldu, üretim şefi bana öyle bir baktı ki… O gün “endüstriyel otomasyon nedir” sorusunun kitap tanımından çok daha fazlası olduğunu anlayıp biraz da hayal kırıklığı yaşamıştım.

endüstriyel otomasyon nedir ve Neden Verimlilik İçin Kritik Bir Kaldıraç?

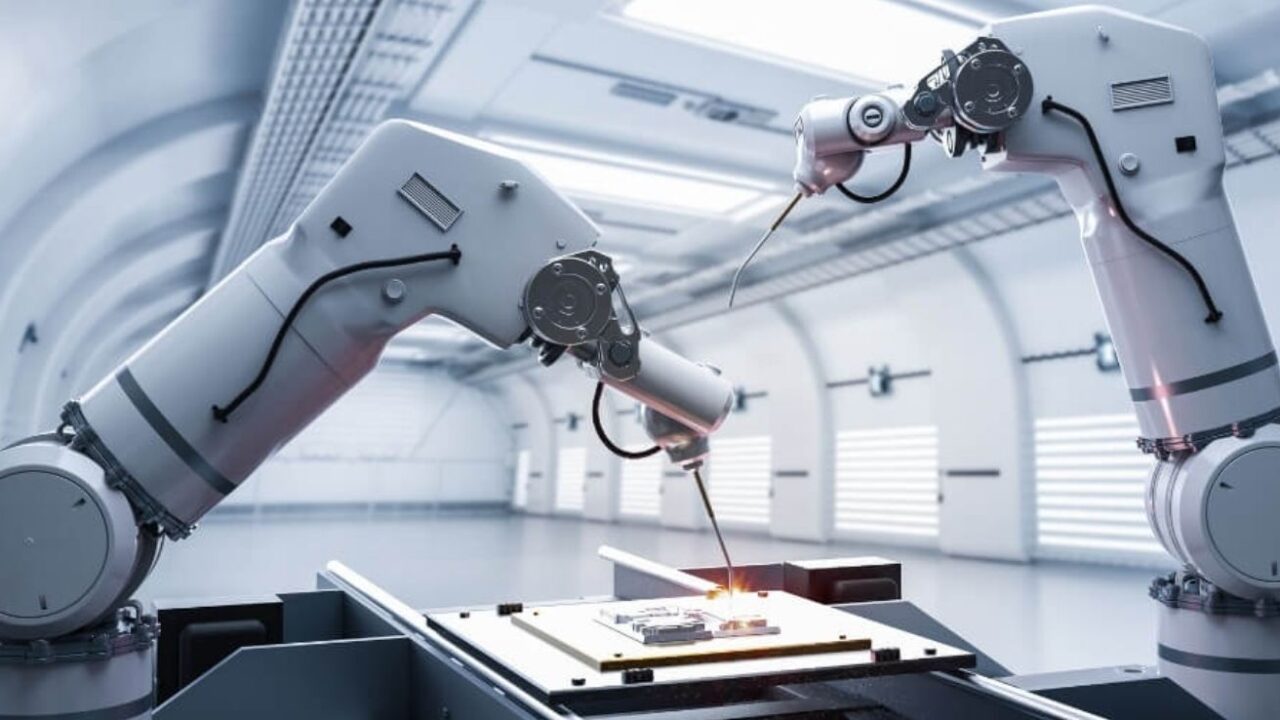

Endüstriyel otomasyon, en basit haliyle; makine, sensör, kontrolör (PLC, DCS vb.) ve yazılımların, minimum insan müdahalesiyle bir üretim sürecini istikrarlı, güvenli ve tekrarlanabilir şekilde yürütmesi demek. Ama seni asıl ilgilendiren şu: Otomasyon, doğru tasarlanırsa hem maliyeti düşürüyor hem de hatayı dramatik biçimde azaltıyor.

2025 TÜİK ve Sanayi ve Teknoloji Bakanlığı verilerine göre, Türkiye’de otomasyon seviyesini artıran üretim tesislerinde, ilk 12 ay içinde yüzde 18–32 arasında değişen verimlilik artışı, yüzde 25’e varan hurda/ıskarta azalması raporlandı. Sadece tanım bilmek değil, bu kazancı kendi hattına nasıl yansıtacağını anlamak önemli. Kısa cümlelerle özetleyeyim: Daha az duruş. Daha az insan hatası. Çok daha tutarlı kalite.

İşte gerçek şu ki, endüstriyel otomasyon nedir sorusunun cevabı, “butona basınca çalışan sistem” değil; bakım ekibinin gece 03.00’te telefonla aramadığı, operatörün korkmadan kullandığı, yönetimin ise yatırım geri dönüşünü tabloda net gördüğü bir bütünlük demek.

Temel Bileşenler – endüstriyel otomasyon nedir İçin 5 Kritik İpucu

Bu bölümde, endüstriyel otomasyonun iskeletini oluşturan ana parçaları, sahada sık gördüğüm hatalarla beraber ele alalım. Çünkü kağıt üzerindeki blok diyagramlar güzel, ama Türkiye’de gerçek üretim hattı koşulları bambaşka.

1. PLC ve Kontrolör Seçimi – Gereğinden Fazla Güçlü Sistem Tuzağı

İlk yıllarımda bir gıda tesisine, “ne olur ne olmaz” diyerek fazla güçlü, gereksiz I/O kapasiteli bir PLC önermiştim. Kurulum çalıştı, herkes memnundu ama maliyet sudan sebeple şişmişti. Altı ay sonra başka bir hatta ihtiyaç olduğunda, bütçe çıkmayınca o fazla güçlü PLC’nin aslında yanlış karar olduğunu acı bir şekilde gördük.

Yaygın hata: “En iyisini alalım, dursun.” Peki ya bütçe kısıtlıysa? Çözüm: İhtiyaç analizi yap. Maksimum I/O sayını, gelecekteki makul genişleme senaryolarını ve çevrim sürelerini (scan time) belirle. Sonra bunun bir tık üzerine çık; uçuk kaçık değil, makul bir güvenlik payı bırak.

2. Sensörler – Ucuz Sensör Pahalı Duruş Getirir

Bir metal işleme atölyesinde, operatörün “abi bu sensörler yine yağdan görmüyor” diye söylenmesiyle başlayan tartışmada, aslında yanlış tipte sensör seçtiğim ortaya çıkmıştı. Ortam yağlı, titreşimli ve sıcaklık dalgalanmalıydı; ben ise katalogda güzel görünen, ama bu koşullara hiç uygun olmayan bir model seçmiştim. İlk denemem tam bir fiyasko olmuştu.

İşte püf nokta şu: Sensör seçiminde sadece mesafe ve fiyat bakarsan kaybedersin. Çalışma ortamı (sıcaklık, yağ, toz, titreşim), montaj şekli ve kablolama yolu en az tip seçimi kadar önemli. Peki ya bu detayı es geçersen? Her duruşta üretim şefi kapını çalar.

3. HMI ve Operatör Arayüzü – Karmaşık Ekran, Karmaşa Çıkarır

HMI tasarlarken bir dönem şöyle bir hata yapıyordum: Bütün bilgiyi tek ekrana sığdırma sevdası. Trendler, alarmlar, sayaçlar, butonlar… Sonuç? Operatör, gerçek alarmı sahte olandan ayıramıyor, yanlış butona basıyor, sistem kilitleniyordu.

Asıl ilginç olan, ekranı sadeleştirip sadece kritik bilgiyi gösterdiğimizde, yanlış müdahalelerin neredeyse tamamen ortadan kalkmasıydı. Şunu sor kendine: “Bu ekrana bakan operatör 3 saniyede ne olup bittiğini anlayabiliyor mu?” Cevap hayırsa, tasarım yeniden düşünülmeli.

4. Güvenlik (Safety) – Sonradan Eklenen Çözümler Her Zaman Pahalı

Türkiye’de çoğu KOBİ’de gördüğüm yaygın hata: Önce sistemi kur, sonra emniyet rölesi, ışık bariyeri, acil stop vs. düşün. Peki ya bir kaza olursa? İşte o zaman hem insan sağlığı riske giriyor hem de hukuki ve finansal yük muazzam hale geliyor.

İyi tasarlanmış bir otomasyon sistemi, EN ISO 13849 veya IEC 62061 gibi standartlara göre risk analizi yapılmış, kategori/PL seviyeleri tanımlanmış, buna göre emniyet rölesi veya güvenlik PLC’si konumlandırılmış olmalı. Kulağa teknik geliyor olabilir ama temel mantık basit: Makine durması gerektiğinde gerçekten durabiliyor mu?

5. İletişim ve Endüstriyel Ağlar – Tüm Sistem Konuşamıyorsa Otomasyon Eksiktir

Bir otomotiv yan sanayi tesisinde, farklı markalardan üç ayrı PLC, bir SCADA ve bir de MES sistemi vardı. Hiçbiri düzgün konuşmuyordu. Sürekli protokol çeviriciler, geçici çözümler, “bunun driver’ı yok” kavgası… Haftalarca zaman kaybettik.

Çözüm: Başta iletişim standartlarını belirle. Profinet mi, EtherNet/IP mi, Modbus TCP mi, yoksa bir kombinasyon mu? Cihaz seçiminde bu standarda uyumu temel kriter yap. Yoksa her yeni cihazda “Peki ya şimdi buna nasıl bağlanacağız?” sorusuyla uğraşırsın.

Projeye Başlama Stratejileri – Neden Planlama Eksikliği En Büyük Risk?

Şimdi işin daha stratejik tarafına geçelim. Bir endüstriyel otomasyon projesine başlarken, “ya ileride lazım olursa” diyerek gelişi güzel yatırımlar yapmak yerine, adım adım gitmek çok daha akıllıca. Türkiye’de, özellikle Anadolu şehirlerindeki fabrikalarda gördüğüm en büyük problem, planlama dokümanının ya hiç olmaması ya da sadece kağıt üstünde kalması.

İhtiyaç Analizi ile Başlamak – Ben Bu Hattı Neden Otomatikleştiriyorum?

Kısa cevap: Maliyet, kalite, hız veya güvenlik için. Ama çoğu zaman hepsi birden isteniyor ve proje dağılmaya başlıyor. Ben sahada şu soruları sorarak başlıyorum: En çok nerede duruş oluyor? En fazla hurda nereden çıkıyor? En riskli işlem neresi? Bu sorulara net cevap alamadığım projelerde, istisnasız, sonradan kapsam değişiklikleri ile başımız ağrıyor.

Benim deneyimim şu oldu: Bir tesiste sadece en çok duruş olan iki istasyona odaklanıp, oraya basit ama doğru bir otomasyon kurduğumuzda, tüm hattın OEE (Overall Equipment Effectiveness) değeri yüzde 10’dan fazla artmıştı. Yani bazen tüm hattı değil, doğru noktaları seçmek oyunu değiştiriyor.

Kademeli Yaklaşım – Hepsini Bir Anda Değil, Parça Parça Otomatikleştir

Bunu merak etmen doğal çünkü yatırım yaparken “tek seferde halledelim” duygusu ağır basıyor. Fakat gerçek üretim ortamında, tüm hattı bir anda otomasyona geçirmek hem riskli hem de kültürel açıdan zorlayıcı olabiliyor.

Ben genelde üç aşamalı bir yol izliyorum: Önce en kritik istasyonları seçip otomatikleştiriyorum. Sonra veri toplama ve izleme katmanını ekliyorum (SCADA, basit raporlar). En son aşamada ise optimizasyon ve ileri entegrasyon (MES, ERP bağlantıları) geliyor. Bu şekilde gittiğimiz projelerde, operatör direnci azalıyor, bakım ekibi sisteme alışıyor ve yönetim yatırımın geri dönüşünü ara adımlarda net görüp motivasyon kazanıyor.

💡 12 Yıllık Deneyimden Öğrendiğim Küçük Bir Sır – Bu Basit Değişiklik Her Şeyi Değiştirir

Yıllarca projeye doğrudan donanım ve yazılım tasarımıyla başlardım. P&ID, I/O listesi, fonksiyon blokları… Ta ki bir gün, aynı tesiste üçüncü kez devreye alma için gece vardiyasına çağrılana kadar. Sorun cihazlarda değildi; süreçteki gerçek iş akışını hiç kimse doğru düzgün tarif etmemişti, biz de varsayımlarla kod yazmıştık.

O günden beri, her projeye şu basit ama etkili adımla başlıyorum: Operatör ve bakım ekibiyle birlikte, post-it’lerle duvara süreç akışını çiziyoruz. Hangi durumda kim ne yapıyor, hangi butona basıyor, neyi bekliyor, neye kızıyor… Örneğin, bir dolum hattında sadece bu egzersizi yaptığımızda fark ettik ki, operatörler makinayı her duruşta kendi yöntemleriyle tekrar başlatıyor, bu da reçete verilerinin kaymasına neden oluyordu. Akışa otomatik reset senaryosu ekledik, ekstradan hiçbir donanım almadan hurda oranını yüzde 7’den yüzde 3’e düşürdük. Basit görünüyor, ama gerçekten her şeyi değiştirebiliyor.

Sıkça Sorulan Sorular

Endüstriyel otomasyon nedir, tek cümleyle nasıl açıklanır?

Endüstriyel otomasyon, üretim sürecindeki tekrarlı ve kritik işleri, sensörler, kontrolörler ve yazılımlar aracılığıyla, minimum insan müdahalesiyle güvenli ve tutarlı biçimde gerçekleştirme sistemidir. Ben öğrencilerime her zaman “aynı işi her seferinde aynı kalitede yapabilme sanatı” olarak tarif ediyorum.

Yeni bir fabrikada endüstriyel otomasyon kurarken nereden başlamalıyım?

İlk refleks, cihaz seçmek oluyor ama bu yanlış başlangıç. Önce üretim hedeflerini (adet, kalite, çevrim süresi), sonra da en riskli ve en çok duruş yaşanan süreçleri belirlemek gerekir. Ben genelde, yalın bir süreç akış şeması çizdirip, en kritik üç noktayı otomasyon için aday seçmeleriyle başlatıyorum. Donanım seçimini her zaman bu analizden sonra yapıyoruz.

Mevcut manuel bir hattı otomasyona geçirmek her zaman mantıklı mı?

Hiç düşündün mü, bazı işler özellikle esnek, düşük adetli üretimlerde elle yapıldığında daha verimli olabilir mi? Her hattın otomasyona uygunluğu aynı değil. Eğer ürün tipleri çok sık değişiyorsa, setup süreleri uzunsa ve operatör becerisi yüksekse, tam otomasyon yerine yarı otomatik çözümler (yardımcı fikstürler, sensörlü güvenlik, basit PLC kontrollü istasyonlar) daha mantıklı olabiliyor. Benim deneyimimde, “her şeyi robotla yapalım” diyen projelerin önemli bir kısmı, sahada yarı otomatik hibrit modele dönüyor.

Küçük bir atölye için endüstriyel otomasyon yatırımına değer mi?

Bu soruyu çok duyuyorum ve cevabım şu: Ölçek, otomasyonun şeklini değiştirir ama ihtiyacını ortadan kaldırmaz. Küçük bir atölyede bile, sadece kritik bir iş istasyonuna sensör kontrollü bir sıkma sistemi veya basit bir PLC ile sıra takibi eklemek, hem kaliteyi hem de izlenebilirliği ciddi biçimde iyileştirebilir. Önemli olan, bütçeni tek bir “gösterişli” makineye gömmek yerine, en çok değer üreten noktalara dağıtmak.

Endüstriyel otomasyon sistemlerinde en sık gördüğünüz hata nedir?

Teknik bir ayrıntı gibi görünse de, en sık gördüğüm hata aslında iletişim eksikliği. Otomasyon mühendisi, üretim sorumlusuyla yeterince konuşmuyor; bakımcı ile yazılımcı aynı dili kullanmıyor. Sonuçta, kağıt üstünde mükemmel görünen sistem, sahada operatör tarafından “kullanılmaz” ilan ediliyor. Benim tavsiyem, projeye en baştan operatör, bakım ve üretim şefini dahil etmek; onların geri bildirimlerini ekran tasarımına ve alarm mantığına yansıtmak.

İlk Adımı Atmaya Hazır Mısın?

Endüstriyel otomasyon nedir sorusunu artık sadece teorik bir tanım olarak değil, sahadaki binlerce küçük kararın toplamı olarak görebiliyorsun. Şimdi senden beklediğim, fabrikanı ya da atölyeni aklına getirip, “en çok canımı yakan üç problemi” bir kenara yazman. Bugün, sadece biri için bile basit bir iyileştirme fikri üretirsen, otomasyon yolculuğuna başlamış olursun. Denemek ister misin? Deneyimlerini ve aklına takılan soruları yorumlarda paylaş; sahadan gördüklerimle yanıtlamayı her zaman seviyorum.